親しみやすく覚えやすい「セムポン」という名のついた高耐蝕性の小型軽量水中ポンプは、メッキ加工業界で多くの関係者がその名を知るセムコーポレーションの中でも今や看板商品だ。

それまで業界に無い発想とアイディアで新製品の開発に取り組んできたが、今回は現場で実際拾ってきた作業者の声をヒントに開発に着手。出来上がりも良く、満を持しての販売開始…にこぎ着けるも、またもや「発売開始直後はいつも売れ行きが伸び悩む」というセムコーポレーションの新製品ジンクスにぶつかってしまう。

どうやら業界にとってこれまでになかった安価で小型軽量な製品は、良いことだらけなのに、良すぎて怪しまれてしまい、お客様が慎重になってしまうというのがパターンになってしまっているようだ。

当時を知る、おなじみのベテラン加藤さんに話をうかがい、セムポンが世に知られるまでの道のりを紐解いた。

セムコーポレーション 開発部部長:

加藤

56歳 セムコーポレーションでは古株TOP3に入る。

おっとりしていて、みようによってはぼーっとしているようにも見えるが実はかなりのアイディアマン。 社内でもまだまだ頼られる現役部長。

メッキ液にも耐蝕性の高い小型軽量の水中ポンプづくりを目指して

2006年当時の表面化工(メッキ加工)業界では、工場で使用しているメッキ液の入れ替えをする際、メッキ液の汲み出しに、耐食性のない水中ポンプを使用するケースが多かった。

メッキ液には、強酸性や強アルカリ性など腐食性の高いものが多いため、本来は、接液部に耐食性の高い素材を使用したポンプを使うべきだが、コスト面を理由にステンレスと樹脂(エンジニアリングプラスチック)で作られた5万円にも満たない安価なポンプが採用されていたのだそう。もちろん、耐食性がないため数ヵ月で故障してしまうが、そこは、安さを武器に「消耗品」に等しい扱いで年に数回買い替えを行うことでカバーしていた。

当時、耐食性の高い水中ポンプは、大きくて重く、価格も何十万円もするものだった。

こうした背景をうけて、社長の中川は、「安価で、高い耐蝕性を持ち、小型軽量で、かつ能力的に従来品に劣らない水中ポンプが作れないか」と考えた。

メッキ加工現場では高齢の作業員がポンプを扱うことも多かったことから、耐食性の高さや低価格だけでなく、小型化・軽量化を目指したのだ。

低価格と高耐蝕性を両立させるカーボンファイバーの配合率に苦労

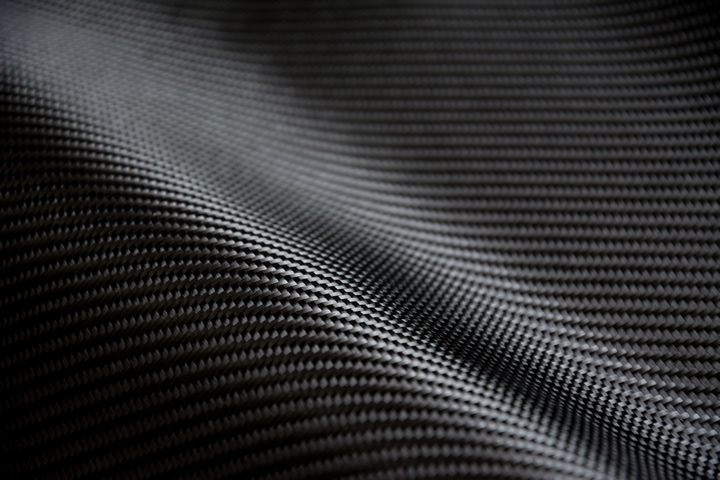

もともとセムコーポレーションでは、フロート式のレベルスイッチやケミカルタンクなどを扱っていたため、耐食性に関するノウハウは社内に蓄えられていた。そのため、ポンプの主素材として「CFRPP(カーボンファイバー入りポリプロピレン樹脂)」を採用することはスムーズに決まった。

だが、その配合率で苦労した。耐蝕性を上げるにはカーボンファイバーの含有率を上げれば良いのだが、その分、材料費コストも上がってしまう。提供価格を抑えながら高耐蝕性を実現するためにギリギリのところでバランスを見極め、配合を決めなければならなかった。

この難関を突破すると、最初の試作品ができ上がるまでの工程はスムーズに進んだ。しかも、試作品の完成度はほぼ100%といえるものだった。発案者の中川社長を始め、ベテラン加藤を含む数名の開発チームが試作品開発の現場である工場へ出向き、実際にデモンストレーションを確認したという。2007年11月のことだった。ポンプのサイズ感、能力ともに満足のいくできだった。

しかし、そのまま製品化できたわけではない。ポンプ本体の耐蝕性は問題なかったが、電源ケーブルをCFRPPで作るわけにはいかず、PVC製を採用していた。この耐蝕性をみるために、3ヵ月間、高濃度の化学液に浸し続けてテストを行った。テストの結果、硬化もしておらず製品化は加速した。

このほか、電圧を200Vと100V、周波数を50Hz、60Hz、メカニカルシールをセラミックとカーボン、SiC(シリコンカーバイド)に変えるなど試作品を4種類ほど作り、2008年、製品化にこぎつけた。

着想から約3年。開発予算はオーバー気味に使い切ってしまったが、満を持しての完成だった。

満を持しての発売開始に提案先からは「おもちゃみたい!」と一蹴

完成した高耐蝕性小型軽量水中ポンプを売り出すにあたり、製品名を社内で公募した。そのなかから社名の「セムコーポレーション」と「ポンプ」を組み合わせ、セムコーポレーションのオリジナル製品であることがわかりやすく伝わり、なおかつ親しみやすく覚えやすい「セムポン」が採用された。発案者には金一封が支給された。

性能も価格も、開発チームが自信を持ってお客様にすすめられる「セムポン」だったが、営業サイドからは「一種類しかないのでは、販売しにくい」と辛口な意見が殺到した。

それでもなんとかお客様先へ見せにいくが、そのコンパクトさゆえ「おもちゃみたいだ」と性能を見る前に過小評価されてしまっていた。

セムポンの発売を開始した2008年といえば、折しも世間はリーマンショックの影響で景気が著しく後退。追い打ちをかけるように東日本大震災が起き、製造業では設備投資を控える傾向が続いた。出荷数は年間で60台にも満たず、年間出荷台数は思うように伸びなかった。

色々試行錯誤を経てようやく転機が訪れたのが2012年、懇意の商社に期間限定でキャンペーンをかけてもらった。最初から利益を狙うのではなく、まずは「セムポン」という製品を世にだし、その性能を知ってもらうことが大事だと判断したのだ。

すると、数ヵ月で65台前後が売れた。作業者からの「軽くていいね」という喜びの声も届くようになり、1台導入した工場から追加注文で複数台入るケースも出てきた。現在では、年間300台以上が出荷され、累計で3,000台近くも販売されたロングセラー商品となっている。

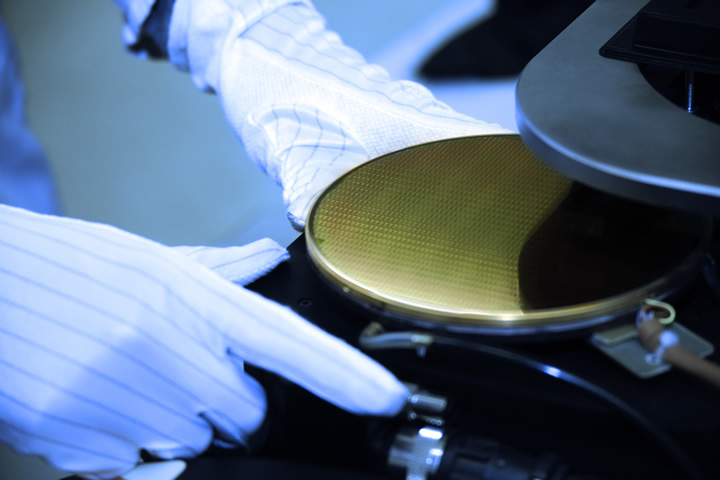

半導体業界からの注文でインペラを改良し、特殊品として販売

「セムポン」は、もともと表面処理加工業界をターゲットとして開発が進められたポンプだったが、想定外の半導体業界からも注文が入った。半導体で使用する廃液は、スラリーとよばれる粥状の粒子が大きい液体で、メッキ液と異なり粘性が高い。そのため、既存の「セムポン」のインペラでは、スラリーがメカニカルシールを摩耗させてしまい劣化が激しく、製品寿命が短縮してしまう。

これに対し、開発チームはインペラに手を加えてスラリーを掻き出すように改良した。

インペラの改良に当たっては、実際のスラリーを用いてテストを行いたいところだったが、スラリーそのものが半導体企業側の機密情報に関わるため、サンプル液がもらえなかったという。小麦粉などを水に混ぜて代用しスラリーを再現、半導体企業に粘度を確かめてもらったうえでテストを行い改良に当たった。応用版セムポンは、半導体業界向けにアピールしたい。

低水位用ストレーナーで最低水位を4mmまで低減

「セムポン」には、オプション品もいくつか開発されている。「セムポン」から液体を排出させるホースや配管への接続部に使用するワンタッチカプラーやチタン製ワイヤーバンドと、汲み上げ最低水位を低減させるための低水位用ストレーナーだ。

特に、低水位用ストレーナーは、使用しないと20mmほどの最低水位を4mmまで低減させることができる。

発売当初は営業マンから敬遠され、ターゲットとしていた表面処理加工業界へもなかなか売れなかった「セムポン」。開発チームの一員だったベテラン加藤は「お客様から、いろいろな用途に使えることを教えられた」と振り返る。

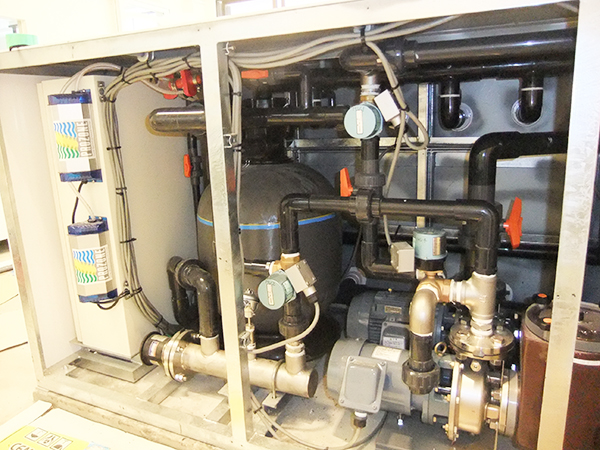

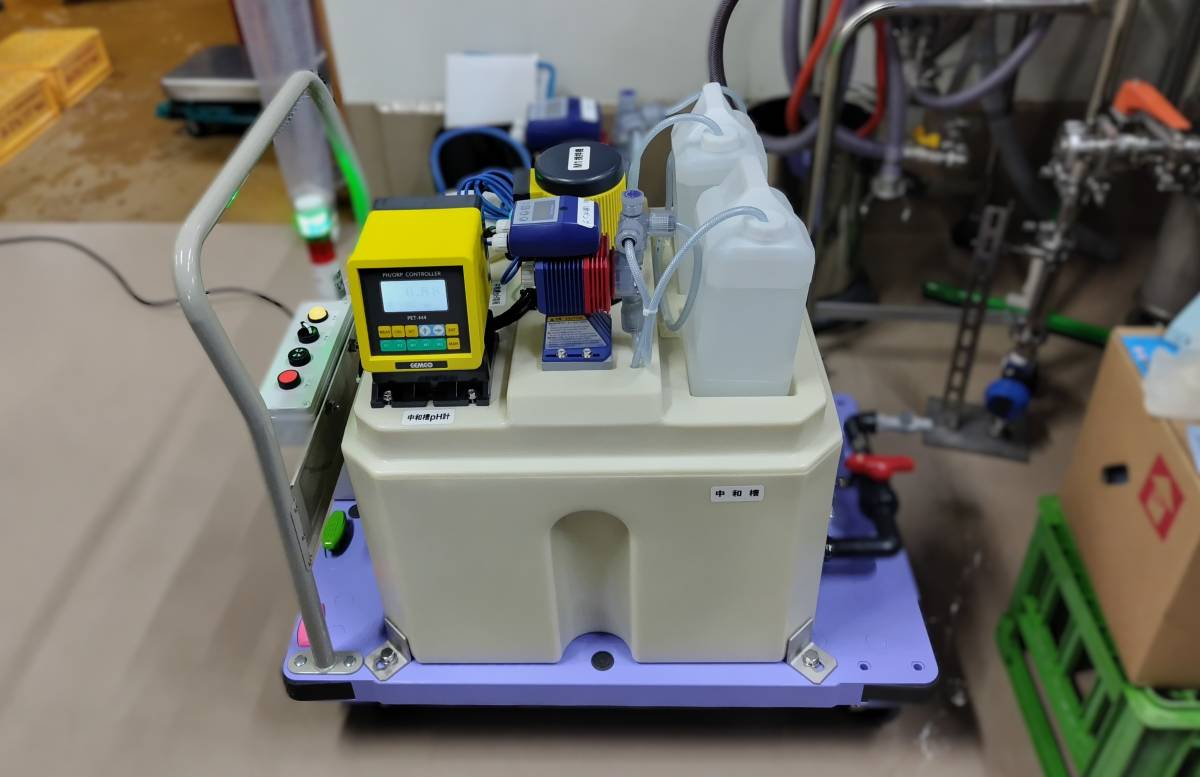

現在、「セムポン」を核としたシステム商品の開発にも着手しているという。「具体的な使い方を含めた提案ができるように準備を進めている」と意気込みを見せる。新製品の完成が待ち遠しい。

完

※登場する人物の名前や設定等は架空のものであり、実在のものと一部異なります。

関連商品

|

ケミカル水中ポンプ

|

| 耐食性抜群な樹脂製水中ポンプです。 |

|

|